Rundgang

Durch das Herz der Brauerei

Das Sudhaus

Herz der Brauerei

In der Maischepfanne wird das Malzschrot mit dem Brauwasser vermischt. Die Maische wird dann schrittweise aufgeheizt. Fast drei Stunden wird sie intesiv durchmischt, damit sich die sonst schwer löslichen Malzbestandteile auflösen.

Im Läuterbottich trennt man anschließend die festen Bestandteile (Treber) von der Würze. Unter Hopfenzugabe wird diese anschließend zwei Stunden gekocht. Dabei verdampft Wasser bis die gewünschte Stammwürze erreicht ist. Je Mehr Malz man zugibt, um so stärker wird das Bier. Für 100 Liter Bier werden ca. 17kg Malz benötigt. Eine Würze mit 12,5% Stammwürze ergibt ein Bier mit rund 5 vol.% Alc.

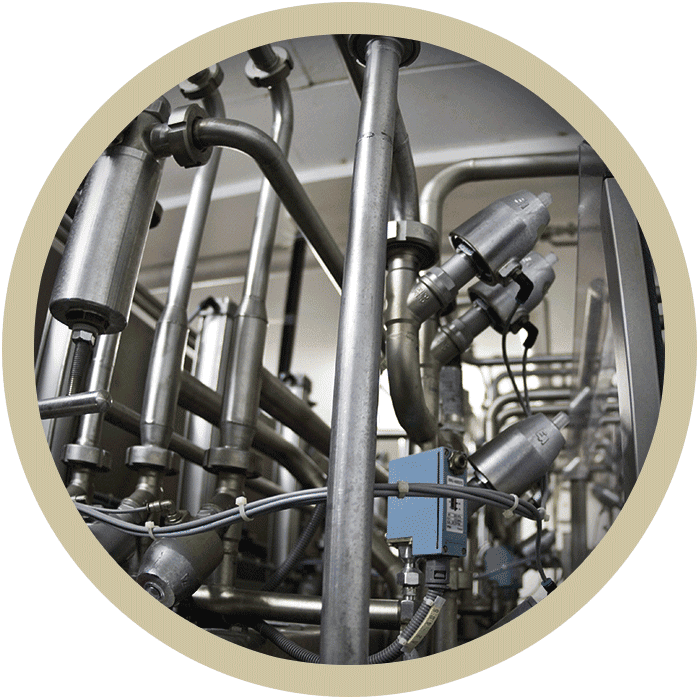

Nach dem Kochen wird die Würze geklärt und abgekühlt: Dazu pumpt man diese mit hoher Geschwindigkeit tangential in den Whirlpool. Dies führ zu einer Rotation des gesamten Inhaltes, wodurch die groben Feststoffe in der Whirlpoolmitte zu einem kompakten Trubkegel zusammengepresst werden.

Durch Plattenkühler wird die Würze dann auf 6°C abgekühlt, belüftet und die Hefe zugegeben.

Während des Kühlens entsteht im Gegenstrom Heiswasser, welches für den Folgesud gespeichert wird.

Zugabe von Hefe

Gärkeller

Nach Zugabe der Hefe beginnt die Gärung. Für 100 Liter Bier werden ca. 0,5 Liter dickbreiige Hefe gegeben. Dies entspricht etwa 15-20 Milliarden Hefezellen pro Liter!

Mit untergäriger Hefe dauert die Gärung bei 10°C eine Woche, die Obergärung findet bei 22°C statt und dauert 3 Tage.

Bereits nach 24 Stunden hat sich eine kompakte Schaumdecke, die sogenannten Kräusen gebildet, in die sich unedle Bestandteile abscheiden. Die Hefe baut den Malzextrakt zu Alkohol und Kohlensäure ab. Dabei entsteht auch Wärme und das Jungbier muss gekühlt werden.

Durch die Wahl des Hefestammes, dem Temperaturverlauf, den Sauerstoffgehalt und die zugesetzte Hefemenge wird der Biergeschmack bestimmt.

Täglich wird der Fortschritt der Gärung kontrolliert. Je kälter die Temperatur, desto langsamer der Verlauf.

Gegen Ende der Hauptgärung wird das Bier zurückgekühlt. Die obergärige Hefe steigt an die Bieroberfläche, während sich die untergärige Hefe am Gärgefäßboden absetzt.

Die Hefe wird für den nächsten Sud geerntet.

Jetzt kann das Jungbier in den Lagerkeller verbracht werden.

Vier Gärtanks mit je 5000 Liter und zwei Bottiche mit je 7000 Liter Inhalt sind in den Sommermonaten ständig belegt.

Reifung des Bieres

GLagerkeller

An die Gärung schließt sich die Reifung des Bieres an.

Optimale Lagertemperatur ist 0°C.

Die Lagertanks stehen unter Druck. Dadurch reichert sich das Bier auf natürliche Weise mit der entstehenden Kohlensäure an. Je größer der Druck, desto spritziger wird das Bier. Der Braumeiter sagt dazu Rezens!

Durch Sedimentation setzt sich ein großteil der Hefe ab. Ein kleiner Anteil aber verbleibt in dem Bier und erzeugt eine feine Hefe-Trübung.

Vier bis sechs Wochen muss das Bier reifen.

Der Weihnachtsbock wird sogar ein viertel Jahr gelagert!

Bis 1954 wurde nur mit Schnee und Eis gekühlt:

Dazu packte man die eichenhölzernen Lagerfässer in den Wintermonaten mit Schnee und Eis ein.

In den unterirdischen Gewölbekellern hielt sich der Schnee bis in die späten Sommermonate.

So konnte auch an den warmen Tagen kühles Bier ausgeschenkt werden.

Für weiter Details schauen Sie doch mal unter unserer Geschichte nach!

1000 hl Bier reifen hier durchschnittlich in aller Ruhe zur geschmacklichen Vollendung.

Direkt aus dem Lagertank

Die Abfüllung

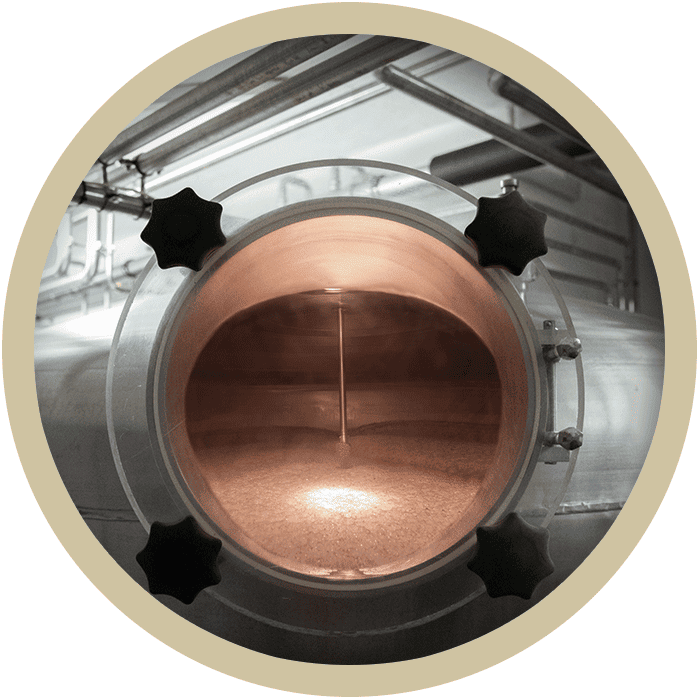

Direkt aus dem Lagertank, ohne weiter Behandlung gelangt das Bier unter Druck stehend zum Füller. Dieser Überdruck ist notwendig, damit sich die im Bier befindliche Kohlensäure nicht entbindet und das Bier aufschäumt.

Schonend wird das Bier so in die Fässer gefüllt.

Vor dem Füller kann am Schauglas das Bier nochmals begutachtet werden.

Nach wie vor werden für den privaten Gebrauch Bauchfässer mit bayerischem Anstich (Party-fässer) befüllt.

Für den gastronomischen und für den Festbereich sind seit 1998 auch KEG-Fässer im Einsatz.

Je nach Durst sind verschiedenen Fassgrößen erhältlich.

Unter Abfüllung erfahren Sie näheres.

Franziskaner Klosterbetriebe GmbH

Kreuzberg 2

97653 Bischofsheim

info@kloster-kreuzberg.de

Telefon: +49 (0) 9772 9124 0

Telefax: +49 (0) 9772 9124 43